“一个做电池的,怎么敢做汽车?”他说。在比亚迪第500万台新能源汽车下线发布会上,回想起造车往事,花了20年时间做一道证明题,证明比亚迪可以、新能源汽车可以、中国汽车可以。

2019年是王传福的“至暗时刻”,其时比亚迪已累计推出20个车系176款新能源车型,但这一年利润率下滑达42%。尽管如此,王传福始终坚信,研发技术是科技自强自立的新长征。他说自己也怕等不到春天,发布会现场几度哽咽。

第500万辆新能源汽车的下线后,比亚迪成为全世界首家达成这一里程碑的车企,这既是比亚迪的全新里程碑,也是见证中国品牌的力量。

王传福“厚积”发展的二十年,坚持终于迎来比亚迪新能源汽车的“厚发”。2008年,比亚迪首款新能源汽车F3DM上市,并于2022年3月宣布停产燃油车,专注新能源汽车生产。

作为一家以技术创新为核心驱动力的企业,比亚迪在电动驱动技术、智能科技等方面从始至终保持着领头羊。2022年比亚迪销量远超特斯拉,坐上全球新能源汽车“销冠”王座,2023年1-6月总销量125万辆位居全球新能源汽车销售第一。在刚过去的7月,比亚迪共销售262,161辆新能源汽车,同比增长61%,其中新能源乘用车261,105辆,环比增长3.74%。让比亚迪再度成为焦点。

比亚迪热销数据的背后,是王传福始终坚守绿色可持续发展的初心,坚持“技术为王”的发展理念,凭借着刀片电池、DM-i超级混动、e平台3.0、CTB电池车身一体化、易四方技术平台、云辇智能车身控制管理系统等颠覆性技术及应用,形成了庞大的“技术鱼池”,持续引领全球绿色出行的变革,已完成王朝、海洋、腾势、仰望及方程豹五大品牌矩阵的布局。截至7月,比亚迪全球累计申请专利数在业界遥遥领先,拥有超9万名研发人员,赋能新能源行业高质量发展。

做时间的朋友,二十年磨一剑,王传福用行动完美诠释长期主义和工匠精神,造就了比亚迪以技术创新推动公司发展的战略思路。今天就跟着机械知网小编,一起捞一捞王传福的技术鱼池——比亚迪的十大核心技术。

刀片电池是比亚迪在2020年3月29日正式推出的技术产品,其具有其他动力电池不能够比拟的安全性能。除此之外,与传统磷酸铁锂电池相比,“刀片电池”还具有长寿命、高续航的显著优势。

比亚迪发明的刀片电池是指电芯像刀片一样扁平且长条,是基于方形铝壳来做的一种长电芯电池方案,正极材料采取使用磷酸铁锂,负极材料为人造石墨。刀片电芯具有超大长宽比的物理结构优势,所以相邻电芯才可以紧密排列在一起,系统密度提高。组成的结构类似蜂窝铝芯,然后通过上盖板和底板组成类蜂窝铝板三明治结构,强度大幅升级。

虽然没有在材料上进行重大的创新,但刀片电池在结构和工程技术上是全球首创,在比亚迪原有的电芯的尺寸基础上,减薄电芯的厚度,增大电芯的长度,将电芯进行扁长化及减薄设计,且刀片电池成功通过了行业内公认的对电池电芯安全性最为严苛的检验测试手段——“针刺穿透测试”,重新定义了电动汽车的安全标准,引领全球动力电池安全标准迈上新台阶。

从2008年成功研发出第一代DM技术开始,比亚迪持续不断地研究DM混动技术。

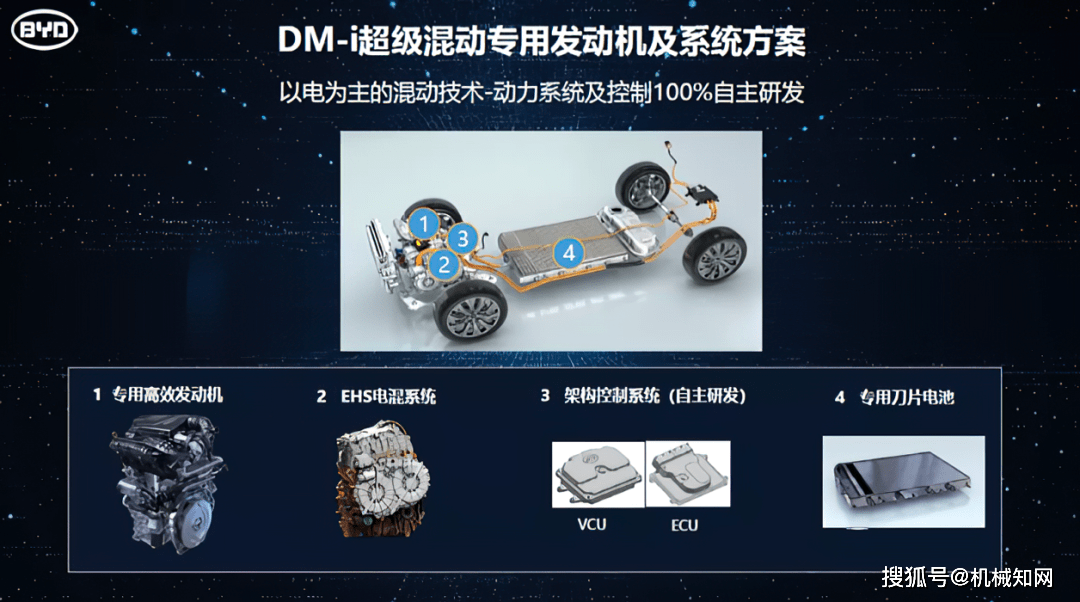

DM-i超级混动是比亚迪基于DM技术平台打造的全新动力架构,颠覆传统混动技术以油为主的设计架构,以电为主的架构,以大功率电机驱动和大容量动力电池供能为主、发动机为辅的电混架构。不再过多依靠发动机,可以让发动机做减法,按照工况区域来设计发动机,不需要全面兼顾高、低速性能,使发动机更加聚焦高效。

比亚迪的DM-i超级混动技术的核心组件包括:骁云插混专用发动机(其中有两个不同的版本——1.5L发动机大多数都用在秦PLUS、宋PLUS;而1.5T涡轮增压发动机则用于更大型的唐DM-i车型)、EHS双电机、专用刀片电池,加上一系列的整车控制管理系统、发动机控制管理系统、电机控制管理系统、电池管理系统,共同构成超级混动系统。

而EHS电混系统是DM-i超级混动技术的核心,它集成了双电控,双电机和离合模块。两台电动机一台负责发电,另一台负责驱动和能量回收,采用了扁线绕组技术的两台电机转速可达16000rpm,拥有非常宽泛的经济区间,最高热效率达到97.5%,相同功率下电机的体积更小,更节能。

其特点可以高度概括为 “超低油耗、电混系统——以电为主的混动技术”,同时整车控制管理系统、发动机控制管理系统、电机控制管理系统、电池管理系统也完全自主研发。带给用户超低油耗、静谧平顺、卓越动力的用车体验。

DM-i车型还会根据系统工况,自主判断用电还是用油,亦或是油电协同,既能享受电动汽车的驾趣,又能长途行驶里程无忧,满足了大多数用户的需求。

“易四方”技术是中国国内首个量产的四电机驱动技术,被誉为给用户更好的提供极致安全的“金钥匙”,能够凭借四电机独立矢量控制技术对车辆四轮动态实现精准控制。

通过感知、决策、控制三大环节的技术创新,围绕新能源汽车特性做全面重构,实现四电机独立控制、极限防滑控制以及车身稳定控制,从而打破传统汽车的想象空间,创造全新的汽车安全技术体系。秒级的速度独立调整车辆四轮轮端动态,从而更好地控制车身姿态。

搭载“易四方”技术的车型,拥有良好的车身及座舱密闭性,还可以凭借四轮独立矢量控制功能获得应急浮水脱困能力,展示了远超传统燃油汽车的动力技术应用方式想象空间。

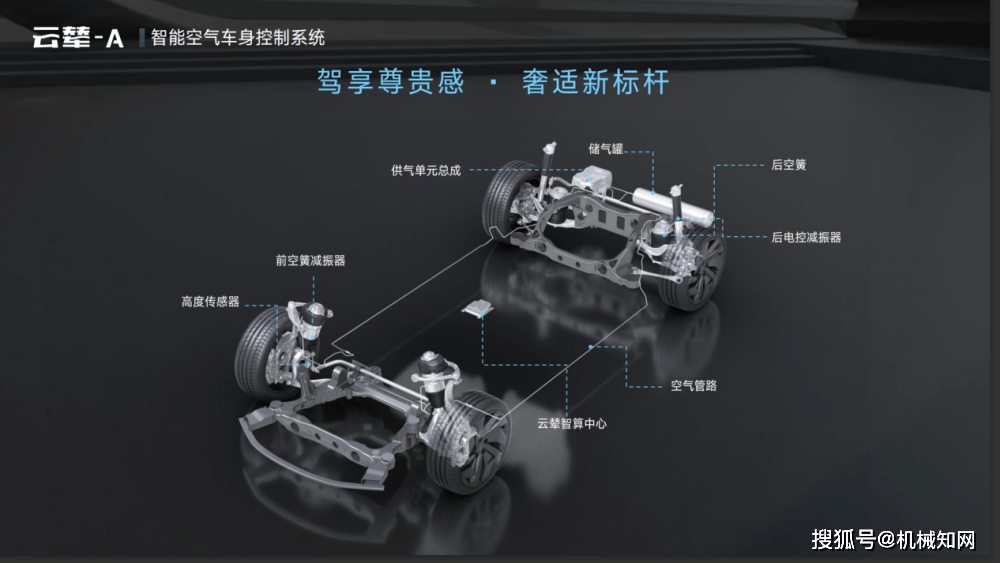

在2023年7月3日发布的比亚迪纯电动豪华猎跑SUV腾势N7,全球首搭云辇-A智能空气车身控制管理系统(标准版),基于高度、阻尼两项可调,让整车具备极致的舒适性、支撑性与通过性。

云辇-A智能空气车身控制管理系统(标准版)具备阻尼自适应可调功能,为用户更好的提供多档高度可选,开发了智能化的功能模式,如随速调节、智能迎宾、载物模式、高度安全锁定等,多种功能模式拓展。

这套技术专为高端车型而生,面对各种路况都能够让车身保持平稳,逐步提升乘坐舒适性。根据此前发布的信息,比亚迪云辇包含云辇-C(智能阻尼车身控制管理系统)、云辇-A(智能空气车身控制管理系统)、云辇-P(智能液压车身控制管理系统)以及云辇-X(液压式主动悬架控制管理系统)四套不同取向的车身控制系统。

其中,比亚迪腾势N7运用CCT舒适控制技术,在车辆起步、加速、制动以及停车时,能识别、预判车辆自身运动状态,通过底盘集成控制技术协调不同执行机构(制动系统、驱动系统和云辇系统),给用户不错的驾乘体验。

云辇技术最大的意义是打破了海外品牌和海外零部件供应商长久以来对高端车型主动式车身控制管理系统技术垄断。我们国产品牌比亚迪也已经全面掌握了这项技术,并且更先进、更可靠。

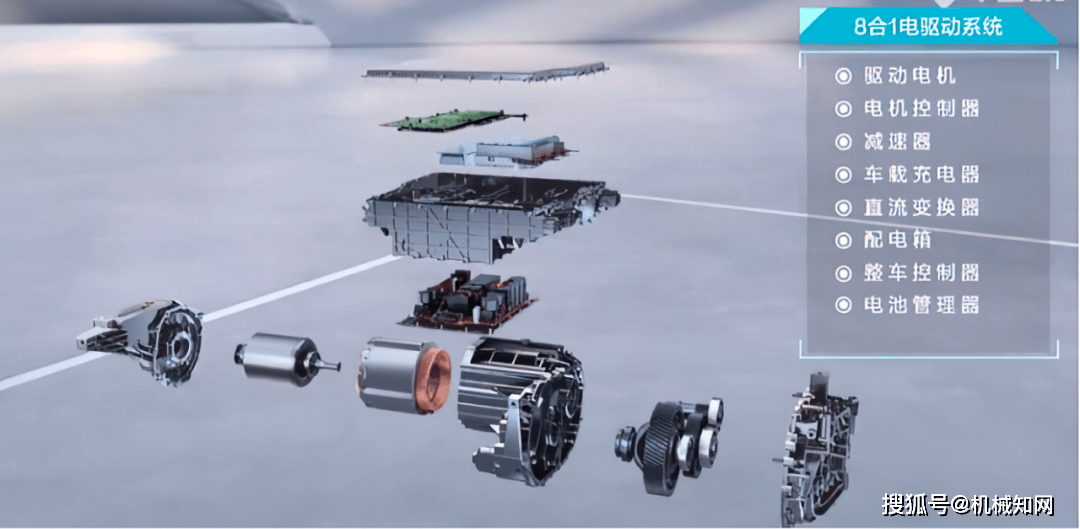

比亚迪研发的八合一高效电驱总成,是集成了驱动电机、减速器、驱动电机控制器、高低压直流转换器(DCDC)、双向车载充电器(OBC)、高压配电箱(PDU)、电池管理器(BMS)、整车控制器(VCU)八大模块,其整体性能较上一代功率密度提升20%,整机重量和体积分别降低15%、20%,系统综合效率达到89%。

其最大功率270kw,具备前驱、后驱、双电机四驱三种驱动形式,满足A0级到C/D级车型动力搭载需求。

比亚迪八合一电驱总成集成度高,系统软硬深层次地融合,是全球截止目前唯一一家能够开发且量产八合一电驱总成的车企,核心在于其对功率模块、芯片的产业链掌控。

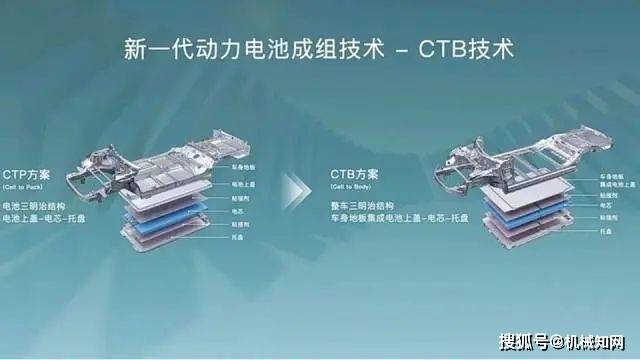

2022年5月20日,比亚迪发布了CTB电池车身一体化技术及首款搭载了CTB技术的e平台3.0车型——海豹。比亚迪海豹是全球首款搭载CTB技术的量产车,同时也是首款搭载iTAC技术、后驱/四驱动力架构、前双叉臂+后五连杆底盘悬挂的车型,该车型一上市即成爆款。

CTB技术融合了电池包壳体、车身结构和装配工艺设计的技术,是对新能源车身设计及总装工艺技术的一次颠覆性变革。

所谓CTB技术(cell to body),即电池与车身一体化技术,同步设计电池包和车身底板,将车身底板+集成电池上盖+粘接剂+电芯+粘接剂+托盘组成一个整体,也就是说将将电池包与底板融于一体,电池包上壳体替代了中地板的一部分结构,让电池包直接成为车身结构的一部分,电池包上盖与门槛及前后横梁形成的平整密封面通过密封胶条密封乘员舱,底部通过安装点与车身组装,这样动力电池包既是能力体,又是结构体,在减低车身自重的同时,又加强车辆的整体强度。

传统的“刚性”自动化生产线主要实现单一品种的大批量生产,而柔性制造则在生产中为制造企业的生产环节提供了灵活性与应变能力。

比亚迪汽车工厂实现了超柔性生产制造,除生产线具备多平台多车型混流生产的软硬件条件外,整个物流系统也有别于传统车企的模式,比亚迪每个生产基地的商品车停车场只能最多存放三天产量的整车,为了节约面积,有些基地还建成了立体存车库。比亚迪的理念是将传统车企的整车库存模式转变为零部件的中间库存模式,工厂严格按订单组织生产,全力以赴保交付,形成了具有比亚迪特色的超柔性生产制造体系。

传统的“刚性”自动化生产线主要实现单一品种的大批量生产,而柔性制造则在生产中为制造企业的生产环节提供了灵活性与应变能力。

比亚迪汽车工厂实现了超柔性生产制造,除生产线具备多平台多车型混流生产的软硬件条件外,整个物流系统也有别于传统车企的模式,比亚迪每个生产基地的商品车停车场只能最多存放三天产量的整车,为了节约面积,有些基地还建成了立体存车库。

比亚迪的理念是将传统车企的整车库存模式转变为零部件的中间库存模式,工厂严格按订单组织生产,全力以赴保交付,形成了具有比亚迪特色的超柔性生产制造体系。

比亚迪为提升插电混动车型和纯电车型的电动续航能力,电池包的尺寸设计也慢慢变得大,越来越宽。

比亚迪的工程师们开发了以满足超宽电池包合装技术为特色的一系列混动、电动汽车制造的新工艺新技术,满足了不一样的尺寸大小的混动车、电动车的混流生产及质量保证要求,特别是在总装底盘合装后设计了一条电池包合装线,采用车身载具托车轮的方式,完全释放了装配工艺上对电池包大小的限制,为比亚迪汽车大批量高节拍生产新能源汽车奠定了技术基础。

比亚迪经过近20多年坚持以技术创新为驱动,造就了其在新能源车领域成为全世界唯一一家同时掌握着电机、电控、电池以及车规级半导体等全产业链核心技术的车企,可提供一站式新能源汽车整体解决方案的车企。其深度布局、垂直整合新能源汽车产业链,从上游原材料到中游零部件再到下游整车,形成完整闭环,产业链协同效应显著。

在进入汽车行业之后,比亚迪就开始对整个汽车产业链进行布局,上至电池金属原材料,下至汽车模具、IGBT……比亚迪供应链体系。不仅自己造动力总成零件,而且自己造底盘零件,不仅造机械件还造自己造电器元气件,比如线束、安全气囊、大灯、控制器等。

比亚迪的零部件深度垂直整合技术,能让全产业链齐心协力,上下依令而行,为比亚迪新车型开发赢得了时间和成本优势,在这个快鱼吃慢鱼的时代,想不成王都难。

王传福作为比亚迪的创始人,对技术和人才的沉迷,给公司能够带来鲜明的文化烙印。

本文总结的十大核心技术,只是王传福二十年来“厚积厚发”成果中最重要的一部分,也是改变比亚迪汽车形象,打开中国汽车竞争新格局的“金钥匙”,更是王传福从一无所有到车界首富、从无名到盛名、一步步走向传奇的“金名片”!

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。